CAD/CAM事例集

Mastercamの活用・運用事例

技術情報 -解決事例・加工事例集-

NEW! 5分でわかるMastercam

マシニングでの2軸加工・2.5加工・同時3軸加工・同時5軸加工はもちろん、

旋盤加工・複合旋盤加工・ワイヤ放電加工などあらゆる工作機械に対応!金型加工、部分加工の両方にベストマッチ!

10年以上もの間、導入シェア世界NO.1!

3次元CAD/CAMのベストセラー、Mastercamの特徴が5分で理解いただけます!

NEW! 失敗しないCAM導入

CAMの導入段階・立ち上げ段階で、

■「数年前にCAMを導入したが、うまく使いこなせなかった」

■「管理者が勘と経験でCAMを導入したが、生産性が上がらなかった」

■「次回のCAM検討は現場主導。絶対失敗できないけどどうしたらいいの?」

こんなお悩みをお持ちの方に、CAMの検討方法とMastercamの優位性をご紹介します!

NEW! CAMの検討方法はここがキモ

CAD/CAMを導入する前に必ず確認すべき3つのポイントと、

Mastercamの持つ「無限の可能性」をわかりやすい図を用いて解説します。

New normalをあなたの手に!-「切削革命」をもたらすダイナミック加工-

■短時間により多くの切りくず排出が可能!

■小径工具・難素材でも工具が折れにくい!

■ランニングコスト大幅削減はもちろん、加工時間も短縮!

切削加工に携わるすべての技術者のお悩みを、Mastercam独自の加工方法とゼネテックの技術者が解決します!

CADデータを活かしたMastercamの解決事例

■穴がいっぱいあると時々見逃してしまう…CADデータの穴情報、CAMが自動的に認識してくれればいいのに

■CADの幾何公差情報がCAMに取込めない…幾何公差が反映できれば、効率の いい加工段取りができるんだけど

■また設計変更?一体どこに変更が加わったんだ?加工データ、また最初から作り直しだよ…変更が加わったところだけパスの計算ができればいいのに

■追加工の内容は簡単なのに、治具やクランプのセッティングに時間がかかる…治具設計の段階で工具干渉がわかれば、設計に反映できるのに

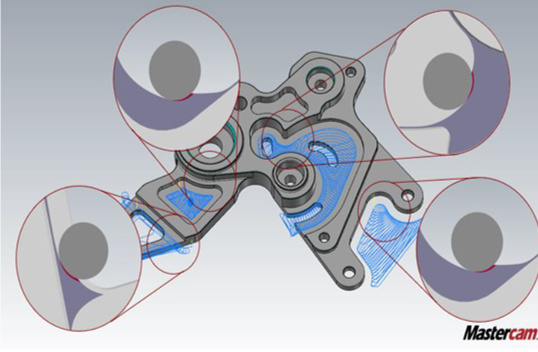

Mastercam割り出し加工事例

■ゆるやかな曲面の加工…勾配のきつい曲面と限りなく平坦近い曲面が隣接した部位も等高線加工で急斜面と緩斜面部を一体で加工します。

■凸部とフィレット部分の加工…凸形状かフィレットRに滑らかに繋がる形状も退避動作のない滑らかなスパイラル加工で行えます。

■立壁の加工…工具の突出し長さを必要とする立壁部も加工軸を傾けて周速0ポイントを回避できます。

■溝とフィレット部分の加工…複雑な曲面の組み合わせで構成された部位も曲面を均一のピッチで滑らかに仕上げます。

Mastercamによるチタン合金の加工について

チタン合金(Ti-6Al-4V = 通称64チタン)加工時の注意点、およびチタン加工時におけるMastercamの有効機能を下図の航空機部品をもとに解説します。

チタン合金は一般に難削材といわれており、チッピングや切れ刃の欠損、工具磨耗などの問題が発生しやすく、また化学的に活性であるため、切りくずが燃えるといったトラブルが発生することもあります。これらのことからチタンは硬い金属と思われがちですが、刃物鋼などと比べるとそれほど硬い金属ではありません。チタンは熱伝導率が小さいため、工具に切削熱が蓄積しやすく、これが工具磨耗の一因となります。したがって、チタンを切削する際にはこれらのことを考慮に入れ、工具や切削油剤を選び、切削速度なども低めに設定する必要があります。

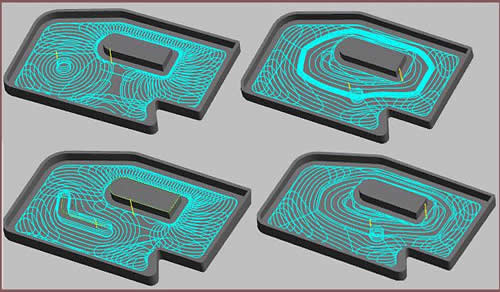

2DHSTコア荒取りツールパス 下の図は工具動作を生成するために作成したワイヤーフレーム

チタン合金の荒加工には、切削負荷を一定に保つことが重要です。工具動作に切削量(XYの切削量)が大きく変化する箇所がある場合には、切削量が多い場所にあわせた切削条件を設定する必要があります。切削速度は、「工具径50%の切削量」と「工具径100%の切削量」では30%以上の減速が必要で、工具寿命にも大きく影響します。

そこで、荒加工では工具負荷を一定に保つために、Mastercam のトロコイド機能を使用してツールパスを作成します。ツールパスは「2D HighSpeedコア荒取り」を使用します。Mastercamのトロコイド機能により、進入時やコーナー部での工具負荷を軽減させる工具動作を作成することができます。しかし、工具負荷は軽減されてもトロコイドの円弧動作で加工時間が増大し、コーナー部で工具に負荷がかかることも完全には避けられません。「最適な加工パスは工具負荷を一定に保つこと」と説明しましたが、より具体的に説明すると「できるだけ長い距離の直線的なダウンカット切削を行う」ということになります。

2D High Speedツールパスの活用

今回の加工形状はソリッドデータで作成されており、比較的簡単に形状の輪郭を抽出することができます。2D HighSpeedツールパスはワイヤーフレームを利用した2Dツールパスなので、3次元形状を編集することなく従来のMastercamの2Dツールパスにはなかった工具動作を生成することができます。

【トロコイドスロット】

溝切りを全刃切削で加工すると工具寿命が大幅に縮んでしまいます。 切削物の中心に最低限のトロコイド動作で溝切り加工を行います。

【輪郭加工】

通常の輪郭加工を使用し、ダウンカット一定の工具動作により溝を広げます。

【2D HighSpeedコア荒取り】

残りをトロコイドを混ぜた工具動作で荒取り加工を行います。これにより直線動作を最大限に利用したツールパスを作成できます。

コーナー負荷軽減機能であるスムージングの使用(2D HighSpeedコア荒取り)

直線的に加工できる領域を増やしましたが、部品形状によりコーナー部の加工は必要です。そこで、工具動作のコーナー部にRを挿入して工具負荷を軽減します。

スムージングOFF スムージングON

なお、スムージング機能を使用した場合、コーナーの追い込み加工が必要になります。コーナーよりも小径の工具を使用し、輪郭ツールパスの再切削で加工を行います(下図参照)。

上記の加工に使用したワイヤフレーム

上記の加工に使用したワイヤフレーム

使用した工具はA社のφ16超硬ラフィングです。【A社製工具の切削条件】

側面切削 130m/min 切り込み Z:0.5D XY:0.5D

溝切削 100m/min 切り込み Z:1.0D

工具が高価なこと、および破損時の急な調達が難しいという理由から、今回は安全を第一に条件を設定しました。

加工振動ビビリ

加工振動ビビリ

仕上げ加工

仕上げ加工時の注意点は、工具刃長を最大限に使用して切削することです。チタンを加工する際は歪み逃げを計算することが大切です。たとえ仕上げでも歪んで逃げていく可能性があるため、Zステップを使用するとワークに段差がつきます(下図参照)。

工具の刃長を最大限に使用して仕上げ加工を行うには、工具負荷も増えることから仕上げ代を限界まで抑える必要があります。しかしチタンは歪みやすい性質を持っていることから、荒取り工程でギリギリの取り代を設定すると仕上げで取りきれないないことがあります。ある程度段階をおいて荒加工を行い、十分な歪み取りの工程が必要になります。例:荒取り1.0mm残し/中荒取り0.1mm 0.05mm残し

Mastercamによるチタン合金の加工について:まとめ

難削材の加工では、ワイヤーフレームを使用した変更が容易なツールパス機能が特に有効になります。品質面では歪みなどを計算に入れた工程設計。コスト・納期面では工具寿命と切削時間のバランスを考えた切削条件。これらを安全に実施し利益を出さなければなりません(加工時間が長時間になると無人運転などが必要)。チタン合金などの難削材を加工する上で大切なのは、経験やデータの蓄積に裏打ちされた「全体的なマネージメント」であると考えられます。

※今回の加工内容は工具負荷を抑えることに力を入れていますが、切削時間の短縮が優先されれば工具寿命を無視することもあります。

Mastercamダイナミック加工ツールパスによる「高除去加工」

Mastercamでは、2次元図形を対象とした高速加工用ツールパス「2D High Speedツールパス(以下:2D HST)」に、「ダイナミック加工」という機能が搭載されています。この「ダイナミック加工」を利用した高除去加工の実現について、その方法を解説いたします。

高速加工の現状

金型をはじめ、ワークを高能率に加工する方法として研究されてきた「高速加工」は、現場での様々な検証によって加工効率が大幅に改善されることが証明されています。しかし、高速回転スピンドルを搭載した工作機械を設備し、耐摩耗性に優れた工具を使用する必要があるなど、コストの面でやや課題を残しています。ある統計によると、国内金型メーカーが所有する工作機械の多くは最高主軸回転数が3,000~10,000min程度となっており、高速加工を行うには主軸の回転数が十分ではありません。そこで注目されているのが既存の低~中速回転型の工作機械を活用し、高速加工に引けを取らない高効率加工を実現する「高除去加工」です。「高除去加工」とは、低~中速回転型の工作機械で最大の切削効率を得るため、高送りと深切込みによって1回あたりの切削量を多くし、トータルの切削距離を短くすることで加工の効率化を図る加工方法です。また、切削距離を短くすることによって工具の長寿命化も期待できるため、コスト面でのメリットも同時に得ることができます。このように多くのメリットがある高除去加工ですが、当然のことながらツールパスにも高除去加工に適した切削動作が求められます。そこで推奨されるのが、Mastercamの「ダイナミック加工」です。

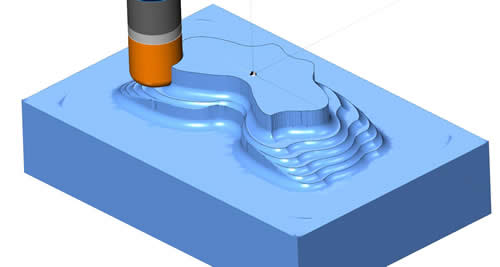

ダイナミック加工とは

通常、このような加工方法では刃長を含んだ工具全体に切削負荷がかかってしまいますが、ダイナミック加工の場合、渦巻き状にワークへ切り込んでいくことでによって薄皮を剥ぎ取るようにワークを除去していくため、負荷を最小限に抑えることができます。さらに、ワークへのアプローチ方法も、カスタムでの進入方法を含む多数の動作をサポートしています。

このような特徴を持つダイナミック加工ですが、実際の使い方として最も効果を発揮するのが低回転・深切り込み・高送りによる「高除去加工」です。高除去加工とは、高速加工と対照的な特徴を持つ加工方法で、ここ数年の間に新しい高能率加工の手段として注目されています。

ダイナミック加工とは

このため、「最適荒取り」は通常の荒取りよりも切削長が短くなり、加工時間が短縮できます。さらに、生成されるツールパスは直線と円弧ではなく楕円のような軌跡となり、常に片刃切削を維持した加工を行うため工具寿命が長くなるというメリットもあります。

Mastercamダイナミック加工ツールパスによる「高除去加工」:まとめ

近年では、高剛性と高切削性の両面を併せ持った切削工具が数多く販売されており、「高除去加工」を実現するための環境は十分に整いつつあります。今回ご紹介したMastercamの「ダイナミック加工」、中でも「最適荒取り」のように下から上へと徐々に削り上がっていく動作は、まさに「高除去加工」用の工具特性を最大限に引き出す加工方法といえるでしょう。

新たに高速加工機を設備するには莫大な資金が必要となりますが、弊社では切削方法の見直しとCAMの能力によって、現有の工作機械でも十分に加工の効率化は図れるものと考えております。

お気軽にお問い合わせください。03-6258-5640受付時間 9:00-12:00 13:00-18:00 [ 土・日・祝日除く ]

資料請求はこちら