Robotmasterユーザー事例

有限会社 マリノ・プロジェクト様

ロボットによる"次世代"切削加工のパイオニア

兵庫県神戸市の西側、西区平野町の山道を車で上がっていくと、屋根の上に無造作に置かれたヘリコプターが目立つ建物が見つかる。秘密基地といった雰囲気のそこが、産業用ロボットを活用した"次世代型"切削加工の開拓企業「Marino Projectー有限会社マリノ・プロジェクト」の社屋・工場である。

FRP/カーボン製品の企画・製造・修理やワンオフカーの製作を中心に、カスタムパーツや試作、機械部品まで幅広いものづくりを行う同社では、NCマシニングセンタによる機械加工が業務の主流だった。2012年、産業用ロボットとオフラインティーチングシステム「Robotmaster」を導入後は、パーツ切削加工のほぼ全てをロボットに切り替え、業務の効率化および対応範囲を広げるとともに、ロボットによる自由度の高い切削加工の可能性を追求し続けている。

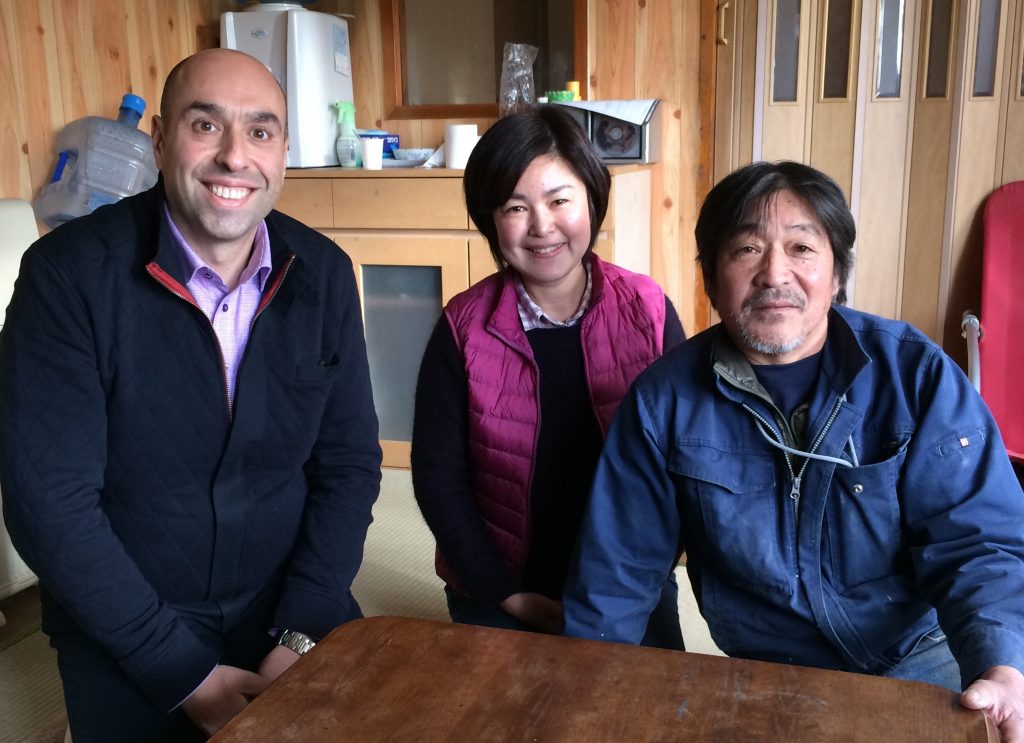

常に「進取の気象」で新しい可能性を追求し、非常にオープンな同社代表取締役社長 亀田真嗣氏と、公私ともにそのパートナーの亀田麻美氏に、産業用ロボットやRobotmasterの導入によって実感される効果や今後の展望などを聞いた。

なお今回のユーザー訪問には、Robotmasterの開発元であるカナダ「Hypertherm, Inc.」社よりシャイー・バクマジャン代表も参加した。

まず、創業から今日にいたるまでの沿革について教えてください。

有限会社 マリノ・プロジェクト

亀田 真嗣 社長

亀田真嗣社長:もともとはJRに勤務していて、趣味でカスタムカーのパーツ製作を行っていました。その頃はまだ機械もなく、手作業で発砲スチロールのモックアップを作っていました。2000年にJRを退職し、趣味が高じて独立しました。

CADデータをもとにNC工作機械で削るという手法を知ってからは、いろいろな展示会を訪れて勉強しました。2002年にOKK社のNCマシニングセンタを導入してからは、加工の幅が広がり、金属加工へ対応したことからも、関連業務が増えていきました。その後、産業用ロボットを取り入れたのは2012年で、そこからはより対応業務が広がってきています。

亀田麻美氏:関西は地域柄、3次元データの活用を含む案件が創業時はまだとても少なく、当初は機械加工からのスタートでした。徐々に3次元データの測定や作成など、3次元データを活用する仕事の依頼も出てきて、仕事の幅が広がっていきました。

現在は、どういったお仕事が多いのでしょうか。

亀田麻美氏:カスタムカーのパーツの型製作が多いですね。ショーモデル用の車のバンパーなどの製作依頼がよくあります。素材は発泡ウレタンやスチロール材がメインです。

亀田真嗣社長:金属加工の引き合いもありますね。カスタムカーのパーツ型製作は、今ではロボットで全て切削加工を行うようになりました。その際「Robotmaster」を活用して、オフラインティーチングでロボットプログラムを作成しています。スクリューなど小物の場合は、RobotmasterのベースとなるCAD/CAMシステムの「Mastercam」で加工プログラムを作成し、工作機械で削ることもありますが。

ロボットの活用というお話が出ましたが、加工現場への産業用ロボットの導入と、ロボットのオフラインティーチングシステムとして「Robotmaster」を導入された経緯を教えて下さい。

亀田真嗣社長:当社の業務は車のパーツなど、加工するもののサイズが大きいこともあって、従来は型をブロックに分割して、それぞれを工作機械で加工して、最後にそれらをアセンブリするという作業を行っていました。そのため、型を分割する工数と、その後の段取替えの工数が課題になっていました。1回の段取りで対応するため、門型マシニングセンタの導入も一時検討したのですが、設備投資のコストを見積ると、1億円以上と非常に高額でした。

亀田麻美氏:ロボット導入というアイデアのきっかけは、もともとはそうした5軸門型の工作機械の導入も考えていたときに、とある産業振興目的の展示会で、産業用ロボットにマジックペンを持たせて文字を書かせる展示を見たことです。

亀田真嗣社長:「これに刃物を持たせたら切削ができそうだ。やってみたい。」と思いました。そこからロボットの導入を検討開始し、最終的には切削の精度等の観点から、KUKA社製の大型ロボット「KR120R2700」に決めました。そして、曲面形状の加工に対応するため、オフラインティーチングシステムも比較検討しましたが、ロボットへの対応や制御にトータルで最も優れているのがCAD/CAMベースの「Robotmaster」でした。ロボットの干渉や特異点を検出してロボットの姿勢制御が可能であること、サポート体制がしっかりと整っていることが魅力でした。また、導入前に、KUKA社製ロボットでサンプルデータのテスト加工をお願いしていたのですが、当初はロボット言語による小さなデータの集積で、データの継ぎ目継ぎ目で段差が発生してしまい、難がありました。そこへ、2012年にKUKA社より、NCプログラムをKUKAコントローラ上で直接動かせるアプリケーション「KUKA.CNC」が国内リリースされたことも、大きな後押しになりました。「KUKA.CNC」を活用すれば、大きなデータも一気にロボットで加工できることがわかりました。

「KUKA.CNC」の効果を確かめた2012年10月に、KUKA社製ロボット、およびRobotmaster導入へゴーサインを出しました。当時、多くの現場ではロボット言語の活用が主流だった中で、KUKA.CNCのデータを活用して、ロボットによる切削加工を行った国内第1号は、当社ではないでしょうか。それと、ゼネテックの担当営業の方も定期的に訪問していただき、熱意を持って対応いただけましたね。カスタムカーの話題でもいつも大いに盛り上がっていますが。

Robotmasterを使用された業務の通常の流れを教えて下さい。

マリノ・プロジェクト公式Youtubeより「マスターモデル製造by CNC ロボット加工」

亀田麻美氏:ベースとなるモデルデータは、3次元測定機で計測した点群データから、CADデータに起こすことが多いです。そこから加工軌跡を作成し、Robotmasterによるシミュレーション・最適化を行って、実際のロボットプログラムを出力し、ロボットによる実切削加工を行っています。

亀田真嗣社長:カスタムカーのバンパーやエアロパーツなど、様々な部品のベースモデルの切削で活用しています。ほかにもオブジェ系統の木型など、大きなものを削れるのがいいですね。とあるメーカーさんから依頼があり、大きなカーボンの塊なども切削した実績があります。今後もお客様の依頼に応じて、ロボットとRobotmasterの活用範囲を広げていきたいですね。

導入効果はどのような形で現れていますか?

亀田真嗣社長:ロボットとRobotmasterを導入したことによる効果は大きく出ています。まずやはり、大きなものを1発で加工できるようになったことが大きいですね。ロボット導入前はデータをいくつかの小さなデータに分割して、工作機械でぶつ切りで加工を行っていたものが、ロボットによって1回で加工できるようになりました。従来は工場内がぶつ切りのブロックでいっぱいでしたが、今はほとんどブロックが溜まることもないですね。工作機械と比べて、省スペースで済むようにもなりました。

また、それに伴い、CADデータ作成にかかる作業時間も大幅に短縮されています。加工データを小さく分割する場合は、CADデータの分割が必要で、調整に手間のかかるいわゆる割(わり)作業が発生します。まだマシニングセンタで加工していた頃にかかっていた、そうしたCAD側の作業時間は、ロボットとRobotmasterの導入により、50%以上削減されていると思います。効果を大きく実感している部分です。

亀田麻美氏:ロボットによる加工ソリューションをPRしたことで、宣伝効果も実感します。昨年のお正月に、映画のバットマンのモデルを趣味で削って、動画(下記に紹介)をネット上で公開したんです。小さなCGデータを、CADで等身大にスケールアップして、削れるかどうか試したら削れたんですね。ロボットで切削していく模様を動画にして、FacebookやYouTubeで公開したところ、反響がありまして、こんなことはできますか?といったお仕事の依頼がかなり来るようになりました。

亀田真嗣社長:他社に先駆けて新しい手法を導入できたため、引き合いが生まれました。コスト面では、当初検討していた5軸門型マシニングセンタの導入と比べても、設備投資金額を1/3以下に抑えることができています。

当社や製品への改善点、ご要望があれば教えて下さい。

亀田真嗣社長:RobotmasterのベースとなっているMastercamの機能になると思いますが、特定の不要なツールパスを選択して消せる機能があるといいかなと思います。あとは、Robotmasterの「最適化機能」では、軸の制御がより柔軟に定義可能になると、ロボットの動作がこちらの要望に合わせてより効率的/スムーズになると思います。ただ、今日もシャイーさんにいろいろと教えていただいて、新しい発見がたくさんありました。ゼネテックのスタッフの方にも製品をより深く習熟いただいて、今後も定期的に新機能を教えてもらったり、使い方のサポートをいただけると助かります。

いただいた最適化の機能は、新版「V7」でも機能強化される予定となっております。ご期待下さい。それでは最後に、今後の事業展望についてお聞かせ下さい。

亀田真嗣社長:やはり「大きなものを削りたい」という思いはありますね。車1台の型を、1/1スケールでまるまる削ってみたいと思っています。ロボットとRobotmasterの導入によってそれも可能となりました。実際に実現するのもそう遠くないかもしれません。

ありがとうございます。それでは、今回の訪問に参加いただいたRobotmaster開発元のシャイー代表からも、日本のお客様を訪問された感想をもらえればと思います。

シャイー氏:今回、こうして日本のユーザー様を訪問でき、実際にロボットやRobotmasterをどのように活用されているのかを見ることができたことはとてもよかったと思います。いつもはオフィスでRobotmasterの開発をすることがメインの業務ですが、お客様を訪れて、実際に活用現場を見ることはとても重要です。ユーザー様を訪問することで、現状のニーズや課題を聞くことができます。そこへ対応することによって、顧客満足という、我々の目標により近づくことができるため、訪問活動はとても有益なことだと考えています。

先ほど、使用現場を見させていただいて、現状のニーズや課題をお聞きしましたが、そうした個々の具体的なニーズは、我々にとって真に価値のある情報だと思っています。それを開発側にフィードバックし、改善できれば、製品の質もより一層高まり、お客様にも満足いただける、WIN-WINの取り組みになります。

亀田真嗣社長:うちは何でもオープンですよ(笑)

―お忙しい中、ありがとうございました。(2014年12月訪問)

ユーザーデータ

〒651-2266 兵庫県神戸市西区平野町印路六塚1200

TEL 078-961-1600 FAX 078-961-1700

【設立】 平成12年

【代表者】 亀田 真嗣 社長

・強化プラスチック(FRP)製品の企画、製造、修理、改造、販売

・ワンオフカー製作 ほか

【使用されている製品】

・産業用ロボットオフラインティーチングシステム「Robotmaster」

・3次元CAD/CAMシステム「Mastercam」