Mastercamユーザー事例

株式会社 三恵製作所様

これからは「プログラム職人」の育成が重要

株式会社 三恵製作所におけるCAD/CAMの歴史は、2002年にMastercamを導入した時より始まった。当初の位置づけは「将来に向けての先行投資」。しかし、現在では「Mastercamで加工するのが当たり前」と評されるほどの 存在感を示しているという。

なお、同社では今後のテーマとして、Mastercamを活用した「プログラムの職人」の育成を掲げている。若手技術者を育成するための中心的ツールとしてMastercamを活用していく構えであり、今後もMastercamに対する期待は大きい。

今回のMastercamユーザー訪問は、千葉県野田市にある同社本社工場を訪れ、長谷川徹社長にお話を伺った。

まず、創業から今日にいたるまでの沿革について教えてください。

株式会社 三恵製作所

長谷川 徹社長

長谷川社長:ビル用のサッシや半導体製造ラインのコンベアフレームなどの各種アルミ押出し型材(以下アルミ型材)の精密加工をはじめ、アルミの厚板加工やステンレスの板物加工、アルミを中心とした各種精密部品の加工なども手がけております。

全体的に言えることですが、最近は半導体業界に関連した仕事が多いですね。なお、製品別の内訳としては、ここ5~6年はアルミ型材の加工が3割、その他の加工が7割ほどの比率で推移しています。

大物ワークの加工が多いようですが、何か理由があるんでしょうか?

長谷川社長:もともと、当社はアルミ型材用金型の設計製作会社としてスタートし、ほどなくアルミ型材の加工までを行うようになりました。当時から大物のアルミ型材を中心に手がけていたこともあり、「大きい」「長い」といったワークを加工することが自然と当社の得意分野になっていったんでしょうね。

Mastercamの導入経緯について教えてください。

長谷川社長:当社がMastercamを導入したのは今から4年前です。導入以前はCADで設計したものを紙に出力し、図面を見ながらプログラムを手入力して加工していました。 しかし、小ロット・多品種の精密加工の効率化をさらに推し進めていくためには限界があり、取引している商社の方へCAMの導入について相談したところ、その方から提案されたのがMastercamでした。

正直なところ、それまでMastercamのことはまったく知りませんでしたが、デモを見たところ優れた機能を持ったCAMであることが確認できました。デモから一ヶ月後にはもう導入を 決めていましたね。 最初に導入したのはMill Level-1(2軸加工用)でしたが、3次元加工の依頼も来るようになったため、2年前にこのライセンスはMill Level-3(同時3軸加工用)へアップグレードしています。今年の6月にはLevel-1を2本追加し、現在は計3ライセンスのMastercamを使用しています。

貴社でのMastercamを活用したNCデータ作成の流れについて詳しくお願いします。

長谷川社長:仕事は紙図面でもらうことが多いため、まずは図面を元にCADで作図を行います。必要に応じて3次元モデルを作成することもあります。 CAD側での作業が完了したら、作成したデータをMastercamで読み込んでツールパスを作成し、NCデータを工作機械へ転送して加工を行っています。

また、当社はすべての工作機械の横にパソコンを設置しているため、現場でMastercamを操作することが可能です。Mastercamを扱える者は私を含め4名おりますが、最近は紙図面をもとにMastercamのCAD機能を使ってモデリングを行い、そのままツールパスの作成から加工までを現場で行うケースが増えてきました。 今後はそれをさらに進め、作図からツールパス作成までをすべてMastercamで完結できるようにしていきたいと考えています。

Mastercamでの作業風景

貴社ではCAM操作から機械加工までを一人の方が完結する体制をとっているということですが?

長谷川社長:CAD/CAMというと「3次元加工」というイメージが強かったんですが、実は2次元加工でも多くのメリットがあるということに気がつきました。

特に、加工ミスが激減したことが効果として大きいですね。当社の仕事は単品ものが中心ですが、大物加工が多いので1度失敗してしまうと作り直すのに2~3日はかかってしまいます。そうなると後に予定していた仕事はすべて止まってしまい、納期遅れとなってしまうことも少なくありません。加工ミスがなくなることで、材料費の削減や納期遅れの解消といったメリットが生まれました。その他にも、以前ならプログラム作成に何週間もかかっていた複雑な形状の加工も、Mastercamを使用することで大幅な時間短縮を実現しています。

当初は、将来に向けての先行投資として導入したMastercamですが、今ではMastercamを使って加工するのが当たり前のようになっていますよ。

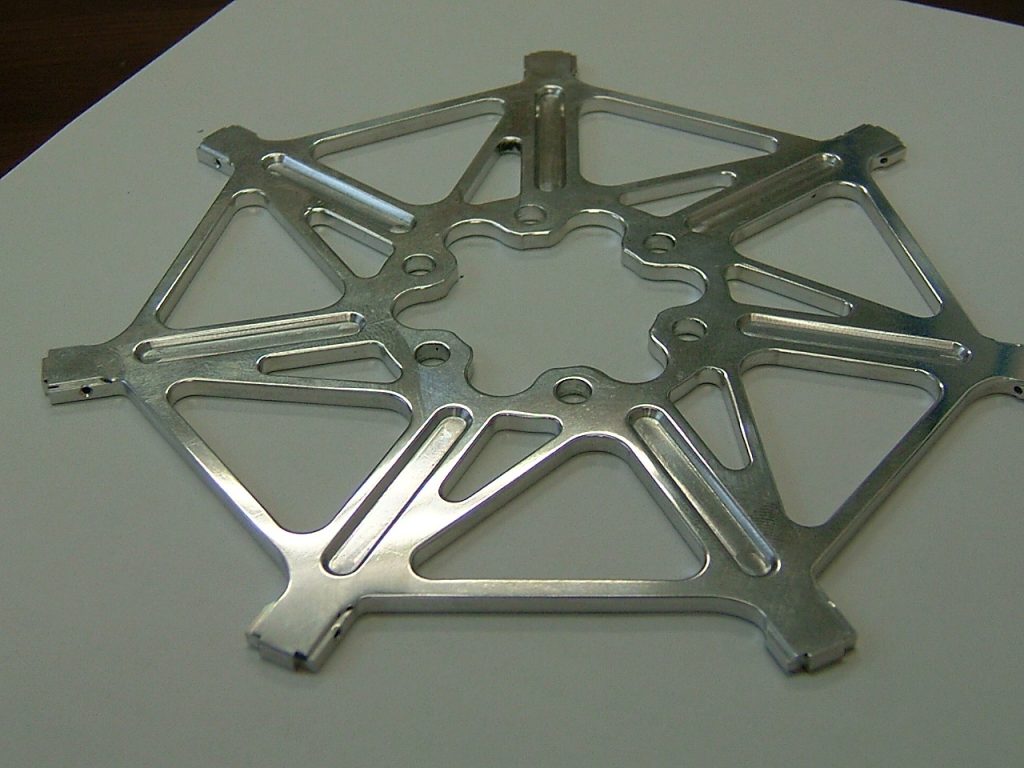

レース用自転車のブレーキ周りの部品。大物ワークだけでなく、様々なサイズの部品加工を行っている。

使いやすさや操作性はいかがでしょうか?

長谷川社長:バージョン9までのCAD機能(Design)は、普段使用している3次元CADと比べるとやや使いづらいという印象がありました。 しかし、Mastercam Xへバージョンアップされてから、CAD機能はかなり良くなりましたね。特に図形の回転やミラー(反転)などを行う際、決定する前に仮想表示(プレビュー)される機能は重宝しています。 新しくなったCAD機能にはまだ慣れていないため、多少戸惑っている部分もありますが、慣れてくれば操作も楽になってくるのではないかと思っています。

一方、CAM機能に関しては、旧バージョンの頃からまったく問題なく使用できています。加工対象となる図形がしっかりしていれば、操作を覚えたての人でもすぐに加工まで行える。加工パターンの変更が簡単に行えるのも非常に便利ですね。

若手技術者の育成にもMastercamが貢献しているそうですが?

長谷川社長:ええ。若い人に加工を覚えさせるなら、やはりCAMを使わせるのが一番だと思います。 これからの時代はGコードを機械に直接打ち込んで加工するのではなく、CAMを活用した精密加工のテクニックを覚える方がいい。 ただ、最近のCAMはある意味でいたれりつくせりなものが多いですね。 私は、精密加工を行う上ではCAMの操作を簡単にしてもらう必要はないと思っています。CAMを知っている人は簡単な操作性をCAMに求めがちですが、CAM側で全自動的にプログラムが作られると、作り手側は何も考えなくなってしまう。これでは技術レベルが低下していく一方です。

その点、Mastercamは様々な設定項目があり、最良の加工方法や加工条件は何かということを、オペレーター側が常に考えながらプログラムの作成を行うことができます。今後は、Mastercamを活用した「プログラムの職人」を育成していくことが当社の大きなテーマですね。

Mastercamもしくは当社への要望点や意見などはございますか?

CAM担当の長谷川辰夫さん(左)、長尾さん

長谷川社長:例えば、「作成したNCデータのある一部分だけを修正したい」という時に、Mastercamと連動したシミュレーターがあると大変便利です。現在は他社製シミュレーションソフトを使用しているんですが、是非今後Mastercamの中にマシンシミュレーション機能が内蔵されることを望みます(X5より搭載されました)。また、当社ではMastercamの他にデータ通信用のソフトを使用しておりますが、最終的にこれらの環境がすべて統一できれば理想的ですね。コスト的にも非常にありがたいです。

最後に、今後はMastercamをどのように活用していこうとお考えですか?

長谷川社長:高精密加工や高付加価値加工が求められている現在では、5面加工機や同時5軸加工機、複合加工機などがさらに普及していくと思います。そうなるとますますCAMに頼らざるを得ない状況になっていくのは間違いないでしょう。

当社も来年の1月に大型の5面加工機の導入を予定しており、Mastercamをさらに使いこなしていく必要があると感じています。新しい機械をフル活用できるよう、これからMastercamの深い部分まで触っていきたいと思います。

―― お忙しい中、ありがとうございました。(2006年6月訪問)

ユーザーデータ

〒270-0222 千葉県野田市木間ヶ瀬2501-33

TEL.04-7198-4455 FAX.04-7198-2727

【設立】 昭和52年4月

【代表者】 長谷川 徹 社長

・アルミ押し出し型材の精密加工:コンベアフレーム、搬送レール、プリンター部品、照明器用部品

・アルミ厚板加工(300mm以内):真空装置のチャンバー等

・ステンレスの板物加工:半導体装置向けをはじめとする各種部品加工

【使用しているMastercamのモジュール】

・Mastercam Mill Level-3 ×1ライセンス

・Mastercam Mill Level-1 ×2ライセンス