CAD/CAMとは、製品の設計から製造までをコンピューターで制御するシステムです。この記事では、導入をご検討中の方に向けて、その仕組みやメリットを理解していただくことを目的に、CAD/CAMの概要や選定のポイント、将来の展望について解説します。

CADとCAM、それぞれの役割

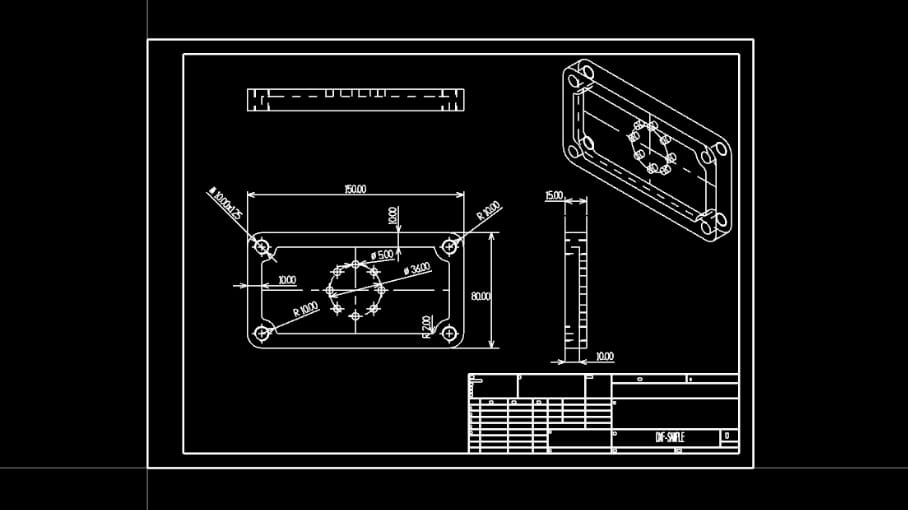

CADとは、コンピューター支援設計(Computer-Aided Design)の略称で、3Dモデリングソフトウェアを使って製品の設計を行う手法です。設計者は、コンピューターで図面や立体モデルを作成し、寸法や形状などを正確に指定できます。工業製品や建築物などの設計・製図をパソコンの画面上で作成するために利用され、パソコンや携帯電話、自動車など身の回りにあるさまざまな工業製品は、すべてCADで書かれた図面をもとに製造されています。

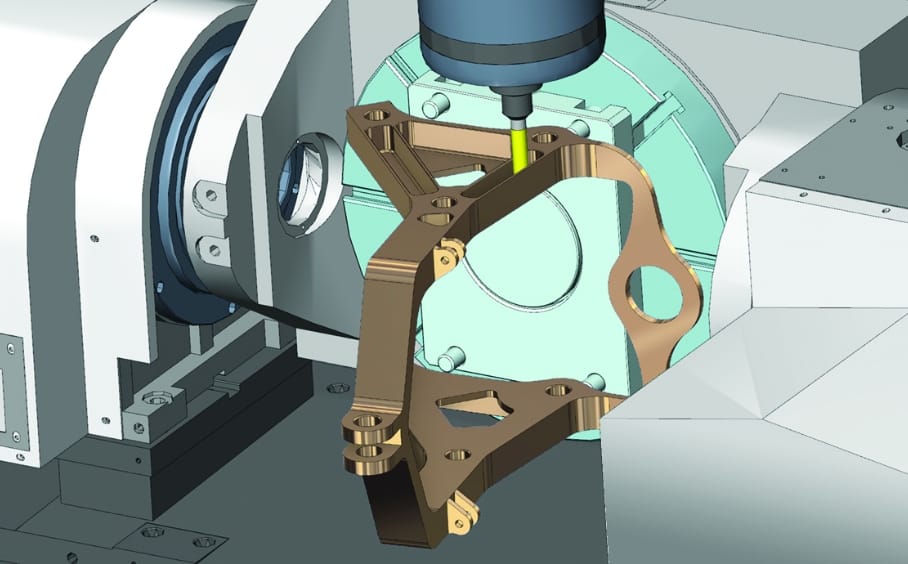

一方、CAMとはコンピューター支援製造の略称(Computer-Aided Manufacturing)で、コンピューター制御によって工作機械を自動運転し、製品を製造する手法です。CAMでは、CADで作成した3Dモデルから加工プログラムを自動生成し、工作機械に伝達することで、正確かつ効率的に製品を製造できます。

以下で、CADとCAMの概要について、より具体的に見ていきます。

CADについて

CADには大きく分けて、2次元CADと3次元CADの2種類があります。

2次元CAD

2次元CADはX‧Yの平面上に対して製図を行います。そのため2次元CADで書かれた図面には側面、正面、上面などから見たそれぞれ形状が書かれています。基本的な描画ツールでは、直線、曲線、円弧、テキストなどを使って簡単に作図ができ、寸法線や注釈を追加することで、図面の情報を明確に伝えることが可能です。

さらに、レイヤー機能を利用することで異なる設計要素を分離して管理でき、複雑な図面でも視認性を保ちます。スナッピング機能により、他の図形やポイントに合わせて正確に描画できるため、特に精度が求められる作業において非常に有効です。

2次元CADで書かれた形状を加工する場合、図面を見て頭の中で形状を立体的にイメージしなければならないため、経験とノウハウがきわめて重視されます。

3次元CAD

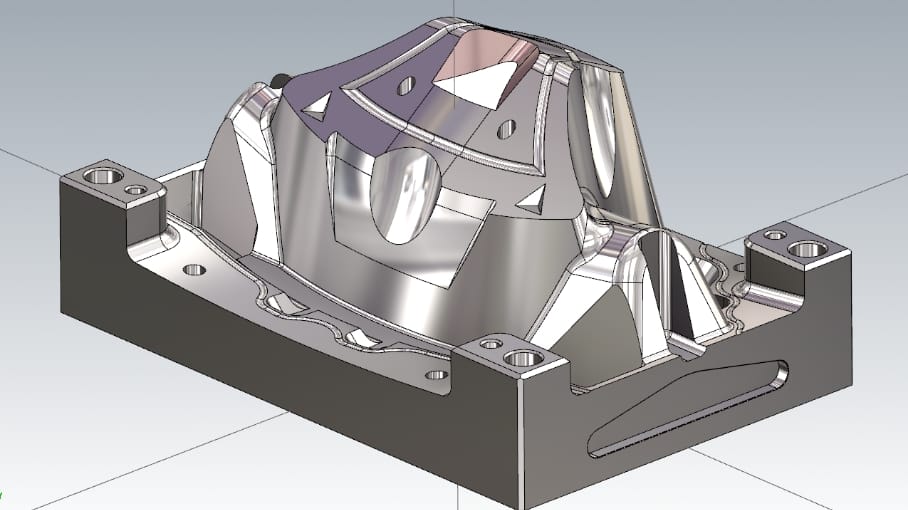

一方、3次元CADはX‧Y‧Zの立体空間上で製図を行います。デザイン機能に重きをおいたもの、設計やモデリング機能を重視したものなど、システムによってさまざまな特⻑がありますが、2次元CADでは表現が難しい複雑な曲面や曲線などを視覚的に表現可能なため、近年の設計現場では3次元CADの利用が主流となっています。

3次元CADを使った設計では、はじめにワイヤーフレーム(線)で形状の骨組みを作成します。ワイヤーフレームで囲まれた部分に対して面(サーフェス)を張っていく手法を「サーフェスモデリング」と呼び、自動車のボディや家電製品など、曲面を多用したデザイン性の高い形状を表現する際に使用されます。

一方、パラメトリックに3次元形状をモデリングするシステムを「ソリッドモデリング」と呼びます。「ソリッドモデル」は体積を持った(中身の詰まった)3次元構造をしており、プリミティブな形状がつくりやすい、寸法の変更が容易、設計した部品同士を組み合わせて動作確認が可能、といった特徴があり、機械設計に広く利用されています。

CADを使うメリット

CADの利用には、以下のようなメリットがあります。

- 正確性と効率性の向上

- コンピューターによる正確な図面の作成が可能なため、設計の精度や効率が向上します。

- 設計変更の容易さ

- 設計変更が必要になった場合でも、コンピューター上で簡単に修正可能です。

- 3Dモデルの作成

- 3D-CADを使用することで、立体的な図形データを作成できるため、設計図面のイメージをより明瞭に表現できます。

CAMについて

CAMは、一般的にはパソコン上でNC工作機械の加工プログラム(NCデータ)を作成するソフトウェアとして認知されています。

加工プログラムは、作業者が工作機械に直接入力することもできますが、加工方法や形状が複雑な場合は、多大な時間を要しますます。そこで、パソコン上でプログラムを作り、工作機械に転送して加工するためのツールとして「CAM」が誕生しました。CAMソフトは工作機械の種類(マシニングセンター、NC旋盤、多軸加工機、レーザー加工、ワイヤー放電加工機など)や加工方法によって細分化されており使用される加工用途も多岐にわたります。

CAMの主な機能

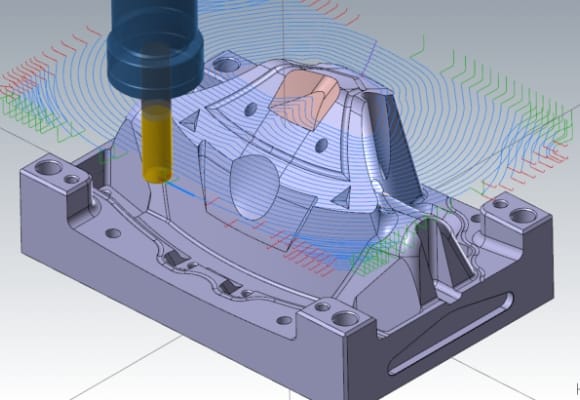

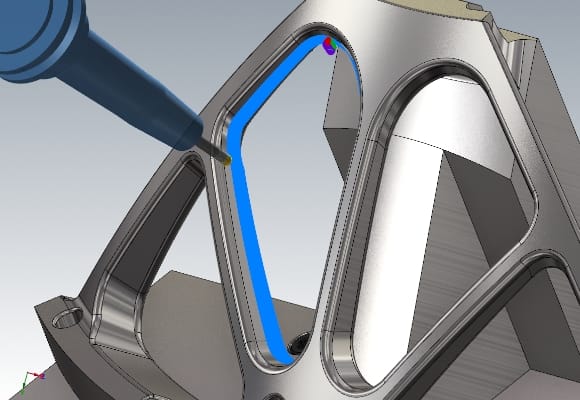

ツールパス生成

CAMは、CADで作成されたモデルデータに対し、「使用する工具」「工具の動かし方」「加工速度」などの情報を設定することで、「ツールパス」と呼ばれる工具の軌跡情報(加工する材料に対する最適な切削経路)を自動で作成。これによって無駄な動きを排除し、加工時間の短縮を図ります。

ツールパスには、荒取り加工や仕上げ加工、ドリル加工など、工程ごとに加工方法を選択でき、加工者が考えた切削プログラムを作成可能です。ツールパスは「CL(カッターロケーション)データ」とも呼ばれ、それぞれのCAM独自のデータ形式で出力されます。そのため、CLデータは工作機械に適したプログラム言語(Gコードなど)に変換する必要があります。そこで、『ポストプロセッサ』と呼ばれる、「CAMデータを工作機械言語に変える変換機能」を使うことで、CLデータは工作機械で使用可能な「NCデータ」へと変換され、加工を行います。

シミュレーション

CAMソフトウェアには、加工プロセスをシミュレーションする機能が備わっています。これによって実際の加工前に工具の動きや材料の削り方を視覚的に確認でき、衝突やエラーを事前に回避しまぎます。

データの管理と連携

CAMはCADと連携し、設計データをスムーズに加工データに変換し、設計変更や新たなニーズにも迅速に対応できるため、製造プロセス全体の効率を高めます。

CAMを使うメリット

CAMの利用には、以下のメリットがあります。

- 生産性の向上

- コンピューター制御によって製造プロセスを自動化するため、人間が行う操作に比べて高い精度を実現します。特に航空宇宙や医療機器の分野では、精度の高さが製品の安全性や性能に直結するため、CAMが役立ちます。

- 品質の向上

- 自動化されたプログラムは、反復作業を迅速かつ正確に行うため、生産時間を短縮できます。また、機械設備の稼働時間を最大化することで、全体的な生産性の向上につながります。

- コスト削減

- 複雑な部品のプログラムを一度作成すれば、同じ設計の部品を繰り返し、迅速に生産できるため、コスト削減にも貢献します。

- デザインの柔軟性

- デザインや仕様に変更が生じた場合でも、ソフトウェアを介して迅速に更新できるため、プロトタイプの作成や小ロット生産がスムーズになり、市場のニーズに迅速に対応します。特に多品種少量生産の環境では、デザインの柔軟性が競争力を高める重要な要素となります。

CAD/CAMにできること

CADとCAMの大きな違いは、コンピューターが果たす役割です。CADでは、コンピューターが設計者の作業を支援するツールとして利用される一方、CAMでは、工作機械を自動運転するための制御装置として利用されます。

CADとCAMは、製品の設計から製造までを効率化するための重要な技術を備えたシステムです。近年では、CADとCAMを統合し、設計から製造までのプロセスをシームレスに行うCAD/CAMシステムが広く普及しており、加工業務の効率化やコスト削減、品質向上に貢献しています。

CAD/CAMでできる具体的なこととしては、以下が挙げられます。

- ・3D-CADによる製品設計

- ・3D-CAMによる製造

- ・設計変更の容易化

- ・製品情報の共有

また、CAD/CAMが注目されている理由として、主に以下の3つが挙げられます。

- 効率化 設計から製造までの一連の作業の自動化により、作業時間を短縮

- コスト削減 設計変更や誤作動を減らすことで、材料やエネルギーの無駄を削減

- 品質向上 コンピューターによる正確な制御に基づき、製品の品質の安定化に貢献

以上のことから、CAD/CAMは、自動車、航空機、家電、医療機器など、幅広い産業分野での製品の設計・製造に使用されています。

CAD/CAM導入のポイント

効率的なCAD/CAM導入のためには、いくつかのポイントを押さえておくことが重要です。

- ・目的の明確化

- ・システム選定

- ・導入後のサポート

目的の明確化

CAD/CAMの導入を成功させるためには、まず目的を明確にすることが重要です。導入の目的が不明確な場合、適切なシステム選定や運用体制の構築が難しくなり、導入効果も十分に発揮されません。

導入の目的は、経営戦略や製品開発戦略と密接に関わるため、経営層と開発部門間で十分に話し合い、導入の目的を共有する必要があります。

導入の目的としては、たとえば以下のような点が挙げられます。

- ・設計から開発、製造までのリードタイムの短縮

- ・生産コストの削減

- ・製品品質の向上

- ・新製品開発の促進

- ・人的ミスの削減

目的が明確になったら、それに対応したシステムの選定や運用体制の構築へと移行します。

システム選定の重要性

CAD/CAM導入を検討する上で、最も重要なポイントがシステム選定です。適切なシステムを選択することで、作業効率の向上やコスト削減といった目的を実現できます。CAD/CAM導入によって何を達成したいのか、まずは具体的な目標を設定しましょう。明確な目標があれば、自ずとそれに合致したシステムを選択できます。

現在、さまざまなCAD/CAMシステムが市場に出回っていますが、それぞれ機能や価格帯が異なるため、目的や予算に合わせて最適なものを選ぶ必要があります。

システム選定の際には、複数のベンダーから見積もりを取り、比較検討することが重要です。各ベンダーの製品やサービスを理解し、自社のニーズに最も適したものを選択しましょう。

システム導入後には、運用体制の構築が必要です。適切な運用体制の構築は、システムを効率的に活用するための要となります。

運用体制の構築

CAD/CAMシステムを円滑に運用するため、以下の4つのポイントに注意しましょう。

人材確保とトレーニング

CAD/CAMシステムの運用には専門技能を持つ人材が必須であるため、まずはエンジニアやオペレーターの採用とトレーニングの体制を整えます。

ワークフローの明確化

CAD/CAMシステムの導入によって、既存のワークフローが大きく変更される可能性があるため、事前にワークフローを明確化し、関係者全員に周知しましょう。

コミュニケーションの強化

CAD/CAMシステムは、設計や製造など複数の部署で利用されます。そのため、部門間で密にコミュニケーションを取り、情報共有を徹底することが重要です。

セキュリティー対策

CAD/CAMシステムには重要な設計・製造データが含まれるため、情報漏えいを防ぐためのセキュリティー対策の強化が求められます。

以上のポイントに注意して健全な運用・保守体制を確立し、CAD/CAMシステム導入のメリットを最大限に引き出すことが、目的達成への最短ルートになります。

導入後のサポート体制

CAD/CAM導入後もスムーズな運用を継続するためには、充実したサポート体制が不可欠です。サポート内容を比較検討する際は、以下のポイントを押さえましょう。

- 運用に関するサポート

ソフトウェアの使い方やトラブルシューティングなど、日々の運用に関する疑問や問題を解決するためのサポートが必要となります。電話やメール、オンラインチャットなど、さまざまな手段で問い合わせできる環境のが望ましいでしょう。 - 保守・メンテナンス

- ハードウェアやソフトウェアの定期的な点検やメンテナンスを実施することで、システムの安定稼働を維持できるだけでなく、最新のパッチやアップデートを適用することで、セキュリティー対策や機能の向上にもつながります。

- 教育・トレーニング

CAD/CAM導入にあたっては、社員への教育・トレーニングが欠かせません。設計・製造現場のスタッフがソフトウェアを正しく使いこなせるようになるすことで、導入効果は最大限に発揮されます。

上記のようなサポート体制を整えることで、導入後のトラブルを最小限に抑え、安定した運用を実現できます。

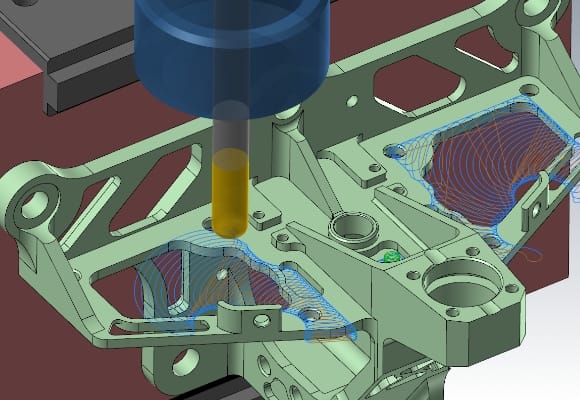

Mastercamについて

Mastercamは、全世界で30万ライセンス以上のインストール実績を誇る世界標準のCAMシステムであり、日本国内でも一般企業や教育機関など多くのユーザーに利用されています。CAD機能はソリッド・サーフェス融合型のハイブリッドモデラで、意匠系のデザインから機械系の3Dモデリングまで対応します。

CAM機能はマシニングセンター(最大同時5軸)、旋盤、複合加工機(マシニングセンター+旋盤の機能)、ワイヤー放電加工機、木工加工機など、数値制御されているさまざまな工作機械のNCデータを作成でき、加工内容や業種を問わず利用可能です。

さらに、CAM機能を運用するうえで大きな比重を占める「ポストプロセッサ」も豊富なラインナップを取り揃えており、世界中の工作機械メーカーのCNCに対応しています。

Mastercamの主な機能

CADの統合

MastercamはCAD機能を統合しており、2次元および3次元の設計データを作成できます。ユーザーは部品を新たに設計するのみならず、既存のCADファイルをインポートして加工に使用することも可能。これにより、異なるソフトウェアからのデータを柔軟に扱える体制を提供しています。- ツールパス生成

Mastercamの中心的な機能は工具経路の生成です。ユーザーは設計に基づいて最適なツールパスを作成し、加工プロセスをシミュレーションできるため、工具の干渉や衝突を事前に確認し、無駄なコストや時間を抑えられます。特に多軸加工においては、複雑な形状の部品でも効率よく加工できるツールパスの生成が可能です。 - シミュレーションと検証

Mastercamには高度なシミュレーション機能が備わっており、工具パスを視覚的に検証できます。シミュレーションを通じて加工の動きを確認することで、問題を未然に防止します。この機能は特に、時間がかかる初期セットアップを最小限に抑えるのに役立ちます。 - カスタマイズと拡張性

Mastercamは、ユーザーがニーズに応じてカスタマイズできる柔軟性を備えています。多くのアドオンやプラグインによって特定の業界や技術に特化した機能を追加でき、特定のプロジェクトに必要な機能を自由に組み合わせることも可能です。 導入分野

- Mastercamは、製造業のさまざまな分野で使用されています。特に金属加工、木材加工、プラスチック加工など、多岐にわたる材料の加工に対応。航空宇宙、自動車、医療機器、さらにはジュエリー製作など、精密さが求められる業界においてもその能力を発揮します。

教育とサポート

Mastercamユーザーは、充実した教育とサポートを利用し、ソフトウェアを最大限に活用できます。認定インストラクターによるさまざまなトレーニングコースが提供されており、初心者から上級者まで幅広いレベルに対応しています。さらに、オンラインリソースやテクニカルサポートも充実しており、ユーザーは必要に応じてそれらのサポートを受けることができられます。

ゼネテックでは、日本初のMastercamの正規輸入元として、オンライントレーニングやセミナーなど、充実したユーザーサポートを提供しており、ユーザーがソフトウェアを最大限に活用できるよう支援しています。さらに、顧客独自の要望に合わせて、加工工程に特化した機能やUIの独自設計・自動化スクリプトの開発も行っています。

競争力

Mastercamは、信頼性と豊富な機能によって競争力を維持しています。新しい技術の導入やアップデートに積極的で、3DプリンティングやIoTなどの新しいトレンドにも対応しており、製造業の変化するニーズに迅速に応えるシステムとして有効活用されています。

CAD/CAMの将来展望

IoTやAIとの連携、さらなる自動化によって、CAD/CAMはより効率的で高度な技術へと進化を遂げており、生産性の向上、人手不足の解消、労働環境の改善など、さまざまなメリットが期待できます。企業は、これらの技術を積極的に導入することで、競争力を高め、持続的な成長を促進できます。

IoTやAIとの連携

CAD/CAMの将来的な展望として注目されているのが、IoTやAIとの連携です。これにより、生産ラインの自動化や効率化が加速することへの期待が高まっています。

IoT(モノのインターネット)とは、あらゆるモノがインターネットに接続され、相互に情報をやり取りできる技術です。これをCAD/CAMとIoTを連携させることで、以下のようなメリットが得られます。

- ・リアルタイムな製造状況の把握

- ・予知保全の実現

- ・生産ラインの自動化

AI(人工知能)とは、人間の知能を模倣し、学習や問題解決などのタスクを自動的に行う技術です。CAD/CAMとAIを連携させることで、以下のようなメリットが得られます。

- ・最適な加工条件の自動設定

- ・不良品の検出

- ・自動設計

さらなる自動化の加速

CAD/CAMの将来展望において、自動化はますます重要な役割を果たすことになると予想されます。現在でも、自動化された生産プロセスは多く存在しますが、さらなる進歩によって、より複雑な作業や多くのタスクを自動化できるようになるでしょう。

具体的には、以下のような自動化が見込まれています。

- ロボットによる生産自動化

- ロボットの技術革新によって、より複雑な作業や多くのタスクを自動化

- AIによるプロセス最適化

- AIが大量のデータを分析し、最適な生産プロセスを導き出し、生産効率の向上やコスト削減を実現

- 3Dプリンティングによる製造プロセス革新

- 3Dプリンティング技術の進歩によって、より複雑な形状の製品を従来の方法よりも短納期で製造可能に

これらの技術革新によって、CAD/CAMはより高度な自動化を実現し、生産効率の向上やコスト削減、新製品開発の可能性を切り開くことが期待されています。